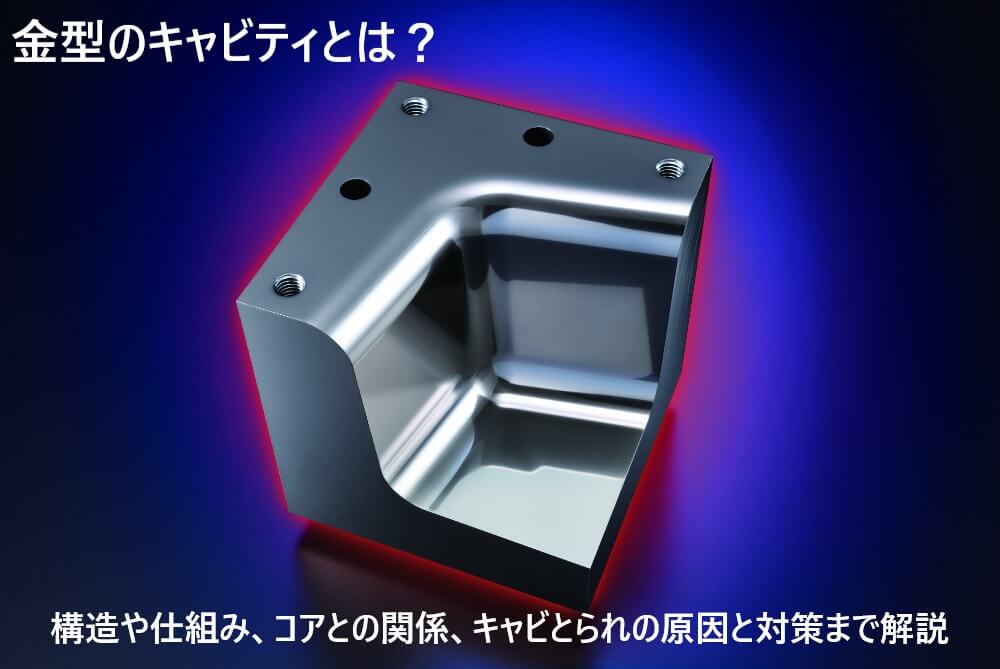

金型のキャビティとは?

構造や仕組み、コアとの関係、キャビとられの原因と対策まで解説

2022年4月22日 2025年6月30日更新

キャビティとは、金型の凹側の部分を指します。

凸側であるコアとセットで使われるもので、合わせてキャビコアと呼ばれることもあります。

今回の記事では、開発部の担当者や経営者の方に向けて、金型の基本やキャビティの仕組み・コアとの関係を解説します。

いわゆる「キャビとられ」についてもあわせて紹介します。ぜひ参考にしてください。

1.金型とは

金型とは、溶かしたものを流し込む型です。この金型に金属やゴム、樹脂などを流し込んで成形して製品を作ります。

型には基本的に金属が使われているため、一般的に金型と呼ばれています。

金型の材料としては、合金鋼やステンレス鋼がほとんどです。

金型は製造業全般で使われているため、製品を作るための重要なパーツと言えます。

自動車や飛行機のような大きな部品を作るものから、電化製品などの小型のものまで幅広く使われているのが特徴です。

コスト削減のために、複数のパーツに分けて金型が作成されることもあります。

2.金型が必要とされる理由

金型が必要とされる大きな理由は、製品ごとにバラつきをなくすためです。

1つの金型で同じパーツを製作することにより、品質が均一化されるため生産が安定します。

また、製造スピードの向上や納期の短縮にも役立つため金型は必要です。

さらに、コスト削減も期待できるなど、金型に求められている役割は多種多様と言えます。

3.キャビティ(Cavity)とコア(Core)

続いて金型を理解するための重要ワードである、キャビティ(Cavity)とコア(Core)について解説します。

キャビティは完成した部品の外側、コアは内側を成型する金型です。

キャビティは「雌型」、コアは「雄型」と呼ばれるほか、キャビティとコアを合わせてキャビコアと呼ばれることもあります。

入れ子構造とは

金型のなかには、入れ子構造と呼ばれるものがあります。名前の通り「金型の本体に別の部品を入れ込む構造」です。

入れ子構造の本体は母型(おもがた)、部品は入れ子と呼ばれ、ポケット加工をした母型に入れ子を取り付けます。

キャビティとコアに多く用いられる方法のため、金型を理解するためには必ず知っておきたいワードです。

入れ子構造のメリット

入れ子構造のメリットは「金型を変えずに別の入れ子を用意することで、1つの金型で多様なパーツを製造できる」点です。

たとえば、別のパーツを作る場合、入れ子構造でなければ金型自体を作り直さなければなりません。

入れ子構造であれば、部品交換やメンテナンスは入れ子ごとに行えば良いので、金型を新しく作り直す必要がなくなります。

4.金型の構造

金型の構造には「一体構造」と「分割構造」の2種類があります。ここでは、構造ごとの特徴を解説します。

一体の部品で作る「一体構造」

一体構造とは、一体の部品で作られるベーシックな金型を指します。部品の数を減らせるため低コストで運用できる点がメリットです。

一方で、構造自体は複雑ではないため、加工の精度がどうしても低くなってしまう傾向にありました。

しかし近年では、一体構造の金型も改良が重ねられており、必ずしも加工の精度が低いとは言えません。

2つ以上の部品で作る「分割構造」

分割構造は、部品が一体ではなく分割されている金型を指します。

2つ以上の部品で作られているため、加工精度が非常に高く、メンテナンス性に優れている点がメリットです。

しかし、2つ以上の部品で作られているという要素は、そのまま「コストがかかる」デメリットに繋がります。

コストを選ぶか、もしくは加工精度で選ぶかによって、使用する構造が変わってくるでしょう。

5.「キャビとられ」とは

キャビティとコアを使う際に、避けては通れないのが「キャビとられ」という現象です。

キャビティ側、つまり凹側に製品が張り付いて残ってしまう状態を指します。

「キャビとられ」が頻発すると、製品形状の変形や金型破損の原因になります。

ただし「キャビとられ」には原因があり、意識的な防止も可能です。次の項目で、その原因と防止策を解説します。

6.「キャビとられ」の原因と防止策

「キャビとられ」の原因はさまざま考えられますが、キャビティ側の掘り込み量が多かったり、

冷却効率が高かったりする場合に発生しやすいといわれています。

また、真空状態や射出圧のかけすぎも「キャビとられ」の主な原因です。

「キャビとられ」の防止策としては、上記に挙げた原因を解消することです。

堀り込み量の見直しや冷却回路の確認、コア側の抵抗を増やすなどの方法があります。

7.キャビティとコアの形を変更する場合

キャビティを設計する際に、部品の形を変更する場合があります。たとえば、以下のような場合が考えられるでしょう。

- コアピンの破損対策をする場合

- キャビティをコンパクトにする場合

- 金型をメンテナンスしやすくする場合

- 金型の組み立てをしやすくする場合

- 製品の雛形を作りやすくする場合

ここでは、キャビティやコアの形を変更する方法と、それぞれの形状を変更する理由を解説します。

一体構造から分割構造へ変更する

まずは一体構造から分割構造へ変更するやり方です。構造の変更により、2つ以上のパーツを金型に取り付けられます。

たとえば、金型に破損しやすい部品がある場合、一体構造から分割構造へ変更することで、パーツの交換が可能になります。

分割構造から一体構造へ変更する

逆に分割構造から一体構造へ変更する方法もあります。金型の中で分割されている部品を一体化すれば、よりコンパクトな金型になります。

また、部品が一体化されることで、部品自体の強度が向上するメリットもあります。

角にRを設けて応力の集中を防ぐ

角にRを設けて応力集中を防ぐ方法もあります。

たとえば、コアの根元に角(シャープコーナー)があった場合、応力が強すぎるため破損するおそれがあるでしょう。

ここにRを設けることで、根元にかかる応力を減らして破損を防止できます。

8.金型の種類

金型の種類は、射出成形やプレス用だけではありません。ここでは、金型の種類を6つピックアップし、それぞれの特徴を解説します。

射出成形金型

射出成形金型は、製品を挟む形で凸部と凹部に分割されるものです。キャビコアを合わせた際の隙間に樹脂を流し、冷やして硬化させます。

2プレート金型や3プレート金型などの分類があり、プラスチックの部品を作るのに使われます。

プレス用金型

プレス用金型は、凸部と凹部で挟み、プレスをする形のものです。抜き型や曲げ型、絞り型、圧縮型など、さまざまな分類があります。

鋼板を加工することが多く、自動車や家電、雑貨のような部品の製造に使われています。

鋳造(ちゅうぞう)用金型

鋳造用は、その名前の通り鋳造に使われるものです。シェルフモールドやロストワックス、重力鋳造、圧力鋳造などの金型があります。

アルミ合金などが材料にされることがほとんどで、機械部品の製造に使われています。

鍛造(たんぞう)用金型

鍛造用金型は、機械部品などの部品を整形するためのものです。熱間鍛造や冷却鍛造などの型があり、非鉄金属のような素材が使われます。

具体的な部品としては、オートバイの部品や、ジェット機のファンなどが挙げられます。

ダイカスト用金型

ダイカスト用金型は、先ほども紹介した鋳造型の一種であり、材料を射出するタイプのものです。

アルミ合金や亜鉛合金のような素材が使われます。車のエンジンやカメラのボディなどの製品を作るための金型です。

プラスチック用金型

プラスチック用金型は、その名前の通りプラスチックの素材を加工するものです。

先ほど紹介した射出成形や圧縮成形、移送成形、真空成形などの分類があります。

テレビやオンエア機器、家電製品などの製造に使われる金型です。

9.まとめ

金型の種類は豊富ですから、より深く理解するためにも金型ごとの特徴を整理する必要があります。

基本知識をしっかりと振り返り、金型の製造、または金型を使った生産に活かしてください。

株式会社プロテリアルは高度な冶金技術と材料開発力を有し、原料を厳選し清浄度の高い鋼をつくり上げる冶金技術と、

伝統の鋳造技術で、幅広い産業の発展を支える高機能金属材料を提供しております。

弊社の金型材料(YSSヤスキハガネ®)は、用途に応じて原料の組み合わせや比率を変え、

独自の溶解精錬技術と熱間加工技術を駆使して製造しています。

当社の製品に関するご相談やご質問は、お問い合わせフォームよりお気軽にご連絡ください。

- ※YSS、ヤスキハガネ、YSSヤスキハガネは株式会社プロテリアルの登録商標です。