金型を「入れ子」構造にするメリットとは?

適した材質・ダイカスト製法についても解説

2022年3月1日

金型の入れ子は、ダイカスト製法による多様な製造を支える不可欠な要素のひとつです。

ここでは、金型や入れ子の基本情報、適した材質、入れ子構造にするメリット、入れ子構造の注意点などを解説します。

ダイカスト製法に用いられる金型や入れ子についても解説しているので、ぜひ参考にしてください。

1.金型の「入れ子」とは

金型の入れ子とは、主体となる金型にはめこんで使用する金属製の別部品です。

金型とは

金型とは、金属やガラス、プラスチックなどの素材を加工するための部品です。

素材や作りたい製品次第で、使われる金型や製造方法も異なるのが通常です。

鋳造という製造方法では、金型に液体化した個体を流し込んで冷やすことにより決まった形を作ることができます。

入れ子とは

メインの金型にはめこんで使用する金属部品のことを「入れ子」と呼びます。

金型のなかでも特に精度が要求されるキャビティやコアといった部品が主に入れ子で活用されています。

不具合が生じた入れ子だけをメンテナンスすれば済むので、メンテナンスコストの低下にも役立ちます。

2.ダイカストとは

ダイカストとは、鋳造方法の一種です。可動部と固定部という部品を合わせたときに生じる隙間に液体化したアルミやマグネシウムなどの金属を流し込み、

高い圧力をかけてから熱をとって鋳造するというのがダイカスト法の大まかな手順となっています。

鋳造の工程は自動化されているため、大量生産が可能です。

また、寸法精度が高く、強度も高いため、薄くて複雑な形の製品を生産するのに優れています。ただし、中空形状の製品を作ることには向いていません。

3.ダイカスト金型・入れ子に適した材質

ダイカスト製法では、ダイカスト金型と入れ子の材質選びが重要です。適した素材を選ぶことが、高品質への第一歩といえます。

通常、ダイカスト金型に使われる素材は「合金工具鋼」や「高速度工具鋼」といった工具鋼です。

これらの工具鋼は、ダイカスト金型に要求される耐熱性や耐摩耗性、強靭性、軟化抵抗、熱間強度などを満たしています。

入れ子も同様で、要求される特性を備える「熱間工具鋼」が適しています。

なお、ダイカスト金型を長持ちさせるため、入れ子そのものに「窒化処理」という表面処理がされるのが通常です。

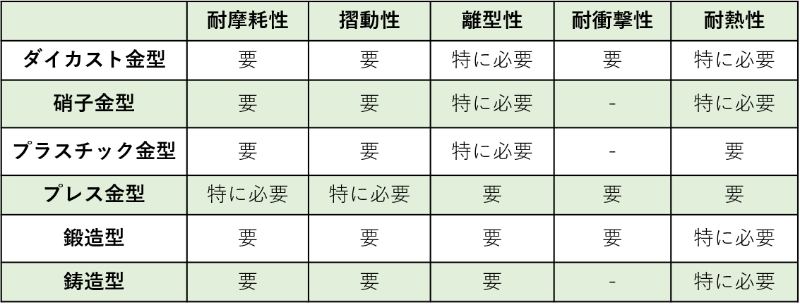

4.金型の種類ごとに求められる性質とは

金型には、ダイカスト金型以外にも色々な種類のものがあります。

各金型によって、要求される特性は異なるため、その点を正しく理解しておくことは製造において非常に重要です。

以下、金型ごとに必要とされる特性をまとめているので参考にしてください。

液体化した素材に用いる金型においては、素材の温度に耐えうるだけの耐熱性を備えていることが重要です。

5.ダイカスト製法における基本的な金型の構造

ここからは、ダイカスト製法における基本的な金型の構造について解説します。

構造を理解することで、ダイカスト製法のメリットやデメリットをより理解しやすくなります。

「固定型」と「可動型」

ダイカスト製法で通常用いられるのは、「固定部(キャビティ)⁾」と「可動部(コア)」と呼ばれる2つの金型です。

固定部は「固定盤」に、可動部は「可動盤」というパーツにそれぞれ取り付けられています。

固定部には、液体化した金属を注入するための注入口が設計されています。

可動部は、その名の通り可動域の範囲内で開閉して流し込まれた溶解金属を挟みこむのが役割です。

「入れ子構造」の仕組み

ダイカストマシンのなかには、ダイカスト金型を直接削り加工するのではなく、入れ子構造にする場合があります。

入れ子構造は、「割りブロック」と「一体式(一体ブロック)」の2種類に分かれます。

割りブロックは、2つ以上のパーツを研削して組み合わせることで1つの部品とする構造です。

一方、一体ブロックでは、1つのパーツを加工したものが部品になります。

割りブロックは、パーツ同士に段差ができやすく強度に問題がある一方、一体ブロックではそのような問題が生じにくいです。

ただし、一体ブロックでは、研削ならではのパーツ精度はありません。

6.金型を入れ子構造にするメリット

ここからは、金型を入れ子構造にするメリットについて解説します。

加工性が上がる・歩留まりが良くなる

金型を入れ子構造にすることで、たとえば凸形状を成形する際の歩留まりが良くなります。

金型本体を凸形状にする場合、凸の突起部分を作るためだけに金型材料の多くの部分を削ることが必要です。

しかし、せっかく調達した金型の材料が無駄になります。このように、金型材料の無駄が多くなることを「歩留まりの悪化」といいます。

凸形状を作りたいときは入れ子を使うという方式にすれば、歩留まりの悪化を解決できるでしょう。

また、入れ子なら金型にはできない加工も可能な場合があるため、加工性も向上します。

ガス抜きができる

金型に細長い(底が深い)形状の加工がある場合、奥のほうにガスが溜まりやすくなります。

ガスが溜まると、その部分の溶解金属の流れが阻害され、形状不良を引き起こしかねません。

ガスの問題は、金型に直接細長い形状の加工をしてしまった場合に発生しやすいです。

そこで、金型に入れ子を組み合わせ細長い形状が生じる仕組みにすれば、

金型と入れ子の合わせ目からガスが自然と抜け成形不良のリスクが大幅に減ります。

入れ子のみ高品質の材質にできる

入れ子構造にするメリットの3つ目は、入れ子だけを高品質の材料にできるという点です。

入れ子の部分だけを耐摩耗性などに優れた材料にすることで、コストと品質の両立を叶えることができます。

7.金型に「入れ子」を使う際の注意点

メリットの多い「入れ子」ですが、使用時には注意点があります。

その注意点とは、入れ子を使うことで製品に分割ラインが出てしまうことです。

見た目が重視される製品や、分割ラインが人目につくのがふさわしくないような製品には、入れ子による製造は不向きです。

8.金型の種類・分類方法とは

ここでは、金型の種類や分類方法について簡単に説明します。

ダイカストマシンの方式

金型の種類は、ダイカストマシンの方式によって2種類に分類されます。

「コールドチャンバーダイカストマシン(コールドチャンバー用金型)」と、

「ホットチャンバーダイカストマシン(ホットチャンバー用金型)」です。

チャンバーとは、溶解金属を金型に流し込む射出部のことです。

ホットチャンバーダイカストマシンでは、チャンバー部分が溶融金属内に存在します。

一方、コールドチャンバーダイカストマシンでは、チャンバー部分は溶融金属の外にあります。

これらの違いが、それぞれの生産サイクルや製造製品、コストの違いにも直結するのです。

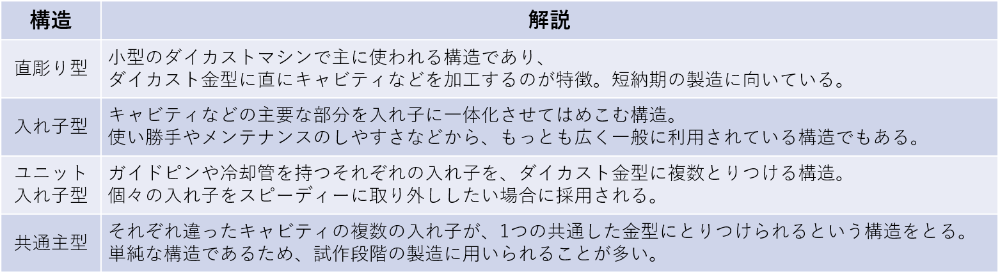

金型の構造の違い

金型の構造は、「直彫り型」「入れ子型」「ユニット入れ子型」「共通主(おも)型」の4つに分類できます。

以下、それぞれの構造について解説します。

9.まとめ

ダイカスト金型には、耐熱性や耐摩耗性、靱性、軟化抵抗、熱間強度などが求められます。

そのため、ダイカスト製法において重要なのは、金型や入れ子の品質です。質が低いと、入れ子を使用するメリットは小さくなってしまいます。

株式会社プロテリアルは、厳選した原料で清浄度の高い鋼をつくり上げる材料開発力があります。

伝統の製鋼技術で、耐熱材・耐食材など清浄度の高い鋼を提供しています。

高品質の金型や入れ子については、株式会社プロテリアルにぜひお問い合わせください。

当社の製品に関するご相談やご質問は、お問い合わせフォームよりお気軽にご連絡ください。