ダイカスト金型とは?

種類や構造、役割などダイカスト金型の基礎を解説

2022年2月14日

ダイカスト金型は、自動車や電気製品など、人々の暮らしを支える製品を作るために欠かせない存在です。

ここでは、金型の製造や発注に携わる設計者や技術者の方に向けて、ダイカスト金型の意味や構造、設計について解説します。

ぜひ参考にしてください。

1. ダイカスト金型とは

ダイカスト金型とは、ダイカスト法という鋳造方法のために使われる金型のことを指します。

自動車や電気製品といった生活必需品の安定した大量生産が叶うのは、このダイカスト法のおかげです。

ダイカスト金型は、ダイカスト製造における要であり、鋳造合金、ダイカストマシンと並んで、

ダイカスト製造における3大要素とされています。

2.ダイカスト金型の種類

ダイカスト金型にはいくつかの種類があります。以下、種類ごとの構成や特徴について解説します。

ホットチャンバー用金型

ホットチャンバー用金型は、チャンバーの一部が溶湯の中で加熱されている金型です。

チャンバーとは、溶湯を金型に流し込むための射出部をさします。主な用途は、マグネシウム合金や亜鉛合金の鋳造です。

鋳造のサイクルが早い、空気など不純物の混ざり込みが少ないことがメリットです。

反面、鋳造圧力が低くならざるをえない点はデメリットだといえるでしょう。

コールドチャンバー用金型

コールドチャンバー用金型は、チャンバー部分が溶湯の中にありません。

大型の成形に向いており、大型のダイカストマシンに用いられることが多いです。

また、ホットチャンバー用金型と違って、鋳造のサイクルごとに注湯が必要という特徴があります。

注湯に時間がかかる分、ホットチャンバー用金型に比べると鋳造サイクルの効率が落ちてしまうのが、

コールドチャンバー用金型のデメリットです。

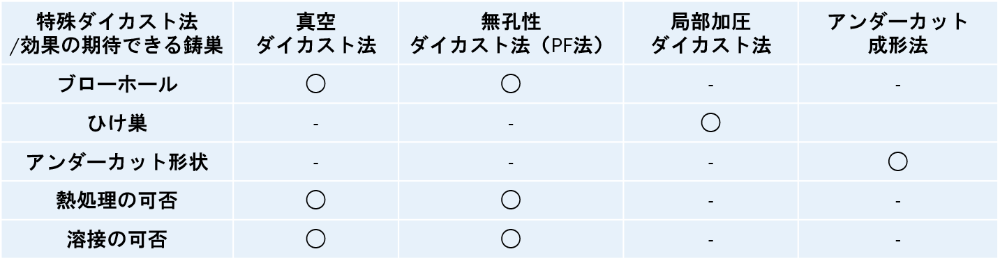

特殊ダイカスト法

特殊ダイカスト法とは、通常のダイカスト法よりも高い品質の製品を鋳造する際に用いられる手法です。

一般的なダイカスト法では、高速の射出と短時間での凝固によって製品に鋳巣を発生させてしまい、製品の品質を下げやすくなってしまいます。

特殊ダイカスト法では、鋳巣などの不良を発生させず製造するために、以下の表のように複数の手法が用いられています。

真空ダイカスト法

真空ダイカスト法とは、金型が形成される隙間内のガスを排気することで減圧する手法のことです。

ガスを排出し減圧することで、熱処理によるガス膨張の影響をおさえ不良を起こしにくくできます。

無孔性ダイカスト法

溶湯を射出する前に、キャビティとランナー、射出スリーブ内のガスを酸素に置き換えるダイカストが無孔性ダイカスト法です。

ガスを酸素に置き換えることで、溶湯する金属と酸化反応を起こしキャビティ部内が減圧された状態になります。

無孔性ダイカスト法により、気孔が少なく、耐圧性に優れたダイカスト製造が可能になるのです。

局部加圧ダイカスト法

局部加圧ダイカスト法とは、キャビティ内に溶湯を入れた後、凝固中にキャビティ内の一部を直接加圧する手法です。

直接加圧することで、ひけ巣を潰して高品質なダイカストを得られる効果が期待できます。

アンダーカット成形法

アンダーカットとは金属の凹みや突起などの形状のことで、複雑な形状を処理する手法がアンダーカット成形法です。

アンダーカット成形法を活用すれば後加工などが不要なため、生産性を落とさずに製造できるのが特徴です。

3.ダイカスト金型の基本的な構造

ダイカスト金型を構成しているのは、「固定部」と「可動部」とよばれる部品です。

これら2つの部品を合わせたときに生じる隙間に、溶湯と呼ばれる液体化した金属を流し込んで成形します。

ダイカスト金型に流し込まれるのは、マグネシウムやアルミといった、比較的融点の低い金属の溶湯です。

ダイカスト金型による成形では、可動部と固定部を、百トンをはるかに上回る圧力で押し合わせます。

この押し合わせによって、溶湯がダイカスト金型の隙間から漏れ出ることを防ぎます。

4.ダイカスト金型の役割

ここからは、ダイカスト金型の役割について簡単に解説します。

溶融金属の形状決定

ダイカスト金型の役割のひとつが、溶融金属の形状決定です。金型には、液状の素材を固めて一定の形を作り上げるという役割があります。

ダイカスト金型は、500~700度程度で融解する金属の成形に使われます。

ダイカスト法ならではの強い圧力によって、流し込まれた溶融金属をしっかりと成形していきます。

鋳造合金の熱抽出

ダイカスト金型のもうひとつの役割は、鋳造合金の熱抽出です。

溶湯の「顕熱(温度変化を伴う熱の出入り)」と「潜熱(液体から個体など、状態変化に必要な熱)」をとる仕組みが、

ダイカスト法にはかかせません。

この鋳造合金の熱抽出で重要なのが、ダイカスト金型そのものの品質です。

ダイカスト金型には、温度の急激な変化への耐性や、長期間の使用に耐えうる頑強さが求められます。

5.ダイカスト金型の設計

ここからは、ダイカスト金型の設計面に着目して解説します。

設計の良し悪しは、ダイカスト金型で作られる製品の品質を左右する重要ポイントのひとつです。

金型キャビティ

金型キャビティとは、金型にある「へこみ」の部分です。金型キャビティは、ダイカスト金型内における溶湯の流れやすさや、

ガス(空気)の抜けやすさを左右します。

この金型キャビティの配置によって、成形の効率や製品の品質は大きく変わってくるため、慎重な検討が求められます。

溶湯が効率的かつ均一に金型内に行き渡るように設計するのがよいとされています。

また、金型キャビティ用の金型材料の選定も重要です。高温や靭性の強度によって使われる鋼材は変わります。

金型の鋼材の中では、特にSKD61やSKD61改良鋼がさまざまな用途で活用されています。

金型分割面

金型分割面とは、可動部と固定部が合わさる面をいいます。

金型分割面に設置されるエアベントやゲートなどの位置次第で、ダイカスト金型により成形される製品の品質面は大きく違ってきます。

また、金型分割面は、生産性や製作コストといった経済的な側面を支える部分でもあるため、

設計時に適切な配置を行うことが非常に重要です。

金型サイズ

金型サイズを決定づけるのは、使用するダイカストマシンや、金型キャビティの配置、鋳造の方法、製品サイズ、金型分割面などの要素です。

全ての要素を総合的に検討して、最適な金型サイズを決めていきます。金型の「厚さ」と「大きさ」が決定の第一段階です。

金型の厚さは可動部と固定部の開き具合の兼ね合いによって決まります。

金型の大きさは可動部と固定部の面積よりも大きくなるように設計することが重要です。

縮み代

ダイカスト金型による成形では、溶湯が固形になる際に一定の「寸法の縮み」があります。

この寸法の縮みを前提とした金型サイズの設計を「縮み代の設定」といいます。

寸法が縮小する幅をぴったりと予測計算し、初めから大きめのサイズの金型を設計しなければ、思わぬ失敗を招きかねません。

押出ピン

押出ピンとは、成形された部品をダイカスト金型から取り外す役割を担っています。

成形された部品は、ダイカスト金型にくっついた状態なので、取り外しには一定の力が必要です。

適した強度の押出ピンを、バランスよく過不足ない本数で配置することによってスムーズな製品の取り外しが可能になります。

内部冷却回路

内部冷却回路の設計も、ダイカスト金型による成形の良し悪しを左右する重要なポイントです。

金型の温度は、金属の鋳込み温度の約半分が目安とされています。そのため、金型内部に冷却管を通すことで冷却し、温度調節をします。

金型のサイズなどに合わせて、ベストな冷却管の配置や冷却方式を検討するのが肝要です。

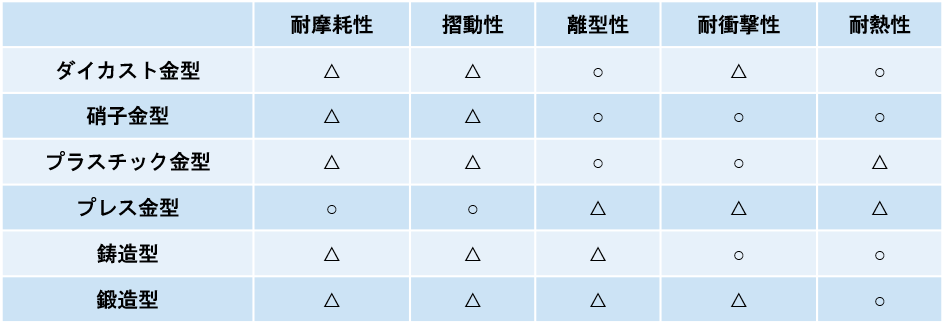

6.ダイカスト金型以外の金型

金型には、ダイカスト金型以外にもいろいろな種類があります。

ここからはダイカスト金型以外の金型について、それぞれ具体的に説明します。

硝子金型

硝子金型は、溶けたガラスを流し込んでガラス瓶などのガラス製品を成形するための金型です。

硝子金型には様々な種類があり、廻吹型、吹込型、流込み型、スピン型など、それぞれに特徴があります。

金型の種類を変えることによって、ガラス瓶やタンブラーなどの容器の成形だけでなく、ガラス製の置物や盾などの細工品も成形できます。

プラスチック用金型(樹脂金型)

プラスチック製品は、安価で手に入りやすいものが多く、日常生活では欠かせないほど身近な存在です。

プラスチックには、金属やガラスでは難しいような複雑な成形に向いているという特徴があります。

プラスチック用金型を使った成形方法としては、射出成形という方法が一般的です。

射出成形では、溶解したプラスチックを金型に流し込み、圧力をかけ、固まったら冷却して型から取りはずします。

プレス金型

プラスチック金型やダイカスト金型とは異なり、液体化した素材を成形するものではありません。

金型の間に金属板などを挟み、そのまま強い圧力をかけていくことによって形状変化を促します。

プレス金型は、主として自動車の車体の成形に使われており、日本においてはプラスチック金型に次いで使用機会の多い金型です。

プレス金型なら、金型種類を変えることによって、曲げ成形、抜き成形、絞り成形、圧縮成形など目的に合わせた多様な成形ができます。

鋳造型

鋳造型は、液体化した素材を流し込んで冷却、固体化して成形するための金型です。

ダイカスト金型も、鋳造型に分類できます。鋳造型には、金型を使う金型鋳造のほかに、砂型を使って固める砂型鋳造があります。

鋳造型で成形する素材は、主にアルミなどの金属です。たとえば、バルブやエンジンブロックといった金属製品の成型に用いられています。

鍛造型

鍛造とは、主に熱した金属素材を金型でたたくことによって製品を成形する方法をいいます。

鍛造型での生産に適した部品は、たとえば歯車や自動車エンジンのクランクシャフト、コンロッドです。

鍛造には2種類あります。1つは「型鍛造」で、もう1つが「自由鍛造」です。

最終的に作るべき形が決まっている場合の鍛造を、型鍛造といいます。

一方、自由鍛造は、作るべき型が決まっていない、作り手の意向を成形に反映できる場合の鍛造方法です。

7.金型に要求される特性

金型の種類ごとに、要求される特性は異なります。金型ごとに要求される特性は以下のとおりです。

・〇:特に重要

・△:重要

8.まとめ

ダイカスト金型による製造では、金型そのものの品質が製品の品質や製造コストに大きく影響します。

製品の質を高めつつ、製造コストを抑えたいなら、ダイカスト金型の質にこだわらなければなりません。

質の高いダイカスト金型による製造なら、プロテリアルにお任せください。

材料開発力、伝統の製鋼技術、鋼の品質には定評があり、質の高いダイカスト金型による製造が可能です。

当社の製品に関するご相談やご質問は、お問い合わせフォームよりお気軽にご連絡ください。