ダイカストにおける鋳造不良の原因

|代表的な10の欠陥と品質向上に向けた対策を解説

2022年3月1日

ダイカストとは、合金を使用した鋳造技術のことです。高温で溶かしたさまざまな合金を、

緻密に作られた金型に注入することで製品を鋳造します。このとき、鋳造による不良が発生する場合もあります。

この記事では、企業の経営者や開発部の担当者に向け、ダイカストにおける鋳造不良の原因と品質向上に向けた対策を解説します。

ぜひ参考にしてください。

1. ダイカストとは

ダイカストとは鋳造法の一種で、ダイキャストとも呼ばれており、自動車部品を中心に広く使われている技術です。

ダイカストには多くの場合、アルミニウム、亜鉛、マグネシウムなどの合金が用いられます。

鋳造したい製品の形に作られた金型へ、熱した合金を一気に流し込むことで、正確で緻密な金属部品を生産することが可能です。

元になる金型を精密に製造すれば、複雑な形状でも対応できます。また、金型に流し込む鋳造法のため、

高精度の製品を短時間で大量生産することにも向いています。

2. ダイカストは鋳造不良が起こる

ダイカスト工程は、高速で噴出した金属を短時間で冷却凝固させるため、さまざまな不良が起こりやすくなります。

不良の原因の多くには、以下のものが挙げられます。

- 金型の形状

- 鋳造温度

- 金属に内包したガス・空気

- 湯漏れ

金属がガスや空気を取り込んだまま固まってしまうと、強度の低下につながるので注意が必要です。

ダイカスト部品は自動車製造を中心に使われていますので、強度や信頼性が要求されます。

したがって、ダイカストでは金属の寿命改善による対策が重要なのです。

3. ダイカストにおける鋳造不良の原因と対策

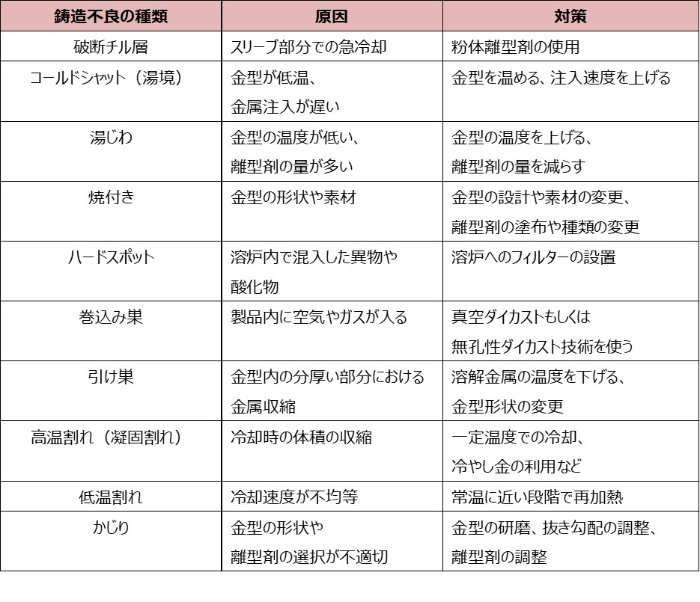

ダイカストにおける鋳造不良の原因と対策をチェックしてみましょう。下の表に、主な鋳造不良と原因、対策をまとめました。

1つひとつの鋳造不良は小さいものに思われますが、製品の品質に大きく影響を与えるものばかりです。

鋳造不良を減らすことが損失の低減にもつながります。

破断チル層

破断チル層は、金型内に高温の合金を注入する際、高温で溶けていた金属がスリーブ部分で急冷され、凝固することで発生します。

凝固した小さな塊は鋳物の内部に留まりますが、この部分には強い力が集中しやすくなります。

破断チル層を中心に製造物が壊れやすくなる難点があります。

対策には、粉体離型剤の使用をおすすめします。これはスリーブ部分に粉末状の離型剤を塗布し、

スリーブ部分の熱伝導効率を落とすことで、破断チル層ができるのを防ぐものです。

コールドシャット(湯境)

コールドシャットとは、熔解した金属が金型に流される際に、金型の中を順調に満たすことができず、

金属の合流地点に酸化膜が生じることで継ぎ目ができてしまう状態です。

コールドシャットの原因は、金型の温度が低いか、金属注入の圧力が低い、あるいはその両方であると考えられます。

対策には、金型の温度を上昇させることが必要です。

他にも金属を流し込む速度を上げる、金属の流入口を大きくする、プランジャーの速度を上げるといったことで改善が可能になります。

湯じわ

湯じわは、ダイカスト製品の表面に見られる、不規則で浅い小さなしわのことをいいます。

湯じわの原因となるのは溶けた金属の温度や金型の温度、離型剤の量であることが多いようです。

注入する金属や金型の温度が低すぎると、金属が早く固まってしまい、金型の中で均等に広がらず湯じわになると考えられるでしょう。

あるいは離型剤の量が多すぎても、不均等な固まり方になってしまいます。

この場合、金型の温度を上げるか、離型剤の量を減らすことで湯じわを防止できます。

焼付き

焼付きとは、金型と製品の金属とが共に溶解し、くっついてしまう現象のことです。ただし、原因には2種類があります。

1つは金型が高温になることで溶けた金属と混じり溶着してしまう「浸透型」。

もう1つは、金型と金属とが化学反応を起こす「非浸透型」です。

「浸透型」の焼付きは金型の形状によって起こることもあるので、

対策としては金型の設計を変えたり、離型剤の種類や塗布方法を変えたりすることが挙げられます。

「非浸透型」の場合は金型に化学反応を起こしにくい素材を使う等で対策しましょう。

ハードスポット

ハードスポットは、溶炉で合金を溶かす段階で混入してしまった異物や酸化物が、製品に混入して部分的に固くなったものです。

合金よりも固いため、その後の工程で加工用の道具などを破損させてしまう原因にもなります。

ハードスポットの原因となる異物は、製造前に溶炉に入ってしまうもので、酸化物は溶炉の中で作られてしまう可能性のあるものです。

混入を防ぐために、溶炉内にフィルターを設置する方法で、製品に異物が混入するのを防ぐことができます。

巻込み巣

巻込み巣とは、製品内に空気やガスが入ってしまっている状態を指します。

空気が入る原因は、溶けた金属が金型に入るときに巻き込んでしまうことです。

一方、金型内に吹き付けられた離型剤の水分が、高温の金属が注入されることによってガス気泡になり、取り込まれてしまうこともあります。

亀裂や破損の原因になるため、巻込み巣の対策も重要です。金型に真空ポンプを設置する「真空ダイカスト」という技術や、

金型の中に酸素を注入し化学反応を利用する「無孔性ダイカスト」といった方法で対策が可能となります。

引け巣

引け巣は、金型に注入した金属が冷え固まる過程で収縮してしまい、製品の内部に隙間ができてしまう現象です。

金型内部のうち、狭い部分は冷えやすく凝固が早いですが、分厚い部分は自然に凝固が遅くなります。

狭い部分で金属が冷え固まった後、最後に分厚い部分が収縮しながら固まるため、分厚い部分の内部で金属が足りなくなり、隙間が空きます。

対策としては、注入する金属の温度を下げることで収縮を少なくすることが挙げられます。

もしくは、製品の外側に最後に固まる部分をわざと残し、後で成形することも有効です。

ヒートクラック

ヒートクラックは、製品のうち最後に固まる部分にヒビが入ってしまう状態をいいます。

これは、高温の金属が冷却される時、体積が収縮するために引っ張り応力が生じてしまうことが原因です。

凝固するときに割れが起こるため、凝固割れとも呼ばれています。

ヒートクラックを防ぐためには、できるだけ一定の温度で製品を冷却する必要があります。

冷やし金を使って冷却したり、金型の形状や、鋳込み時間を適切に調整したりといった対策が有効です。

低温割れ

低温割れは、金属が凝固してから行う冷却の過程や、さらに時間が経過してから発生する割れのことを指します。

この時、金属の温度は200~300℃以下にまで下がっているのが特徴です。

低温割れの原因は、金属の内部で不均等な冷却が起こっていることです。

結果的に製品が常温近くになってから、内部応力が働くことで製品の割れにつながっています。

内部応力を逃がすためには、冷却時、常温に近くなってきた段階で再加熱を行うことが有効です。

かじり

かじりとは、金型から製品を外すときに発生してしまう傷のことです。

金型が溶けたり変形してしまったり、あるいは溶けた金属が金型に焼付きを起こしたりすると、引っ掻き傷のような細かい傷につながります。

この場合、金型をきれいに研磨することや、離型剤の種類や量といった条件を調整することで対策を行います。

また、金型の抜き勾配が適切でないときもかじりの発生につながりますので、必要に応じて抜き勾配の調整もしましょう。

4. まとめ

この記事では、ダイカストの鋳造不良について、主な症状10種類とその原因、対策を解説しました。

ダイカストはコストパフォーマンスの良い金属部品の製造方法ですが、不良が発生するポイントや頻度も多いのが難点ともいえます。

プロテリアルでは古来製鉄法「たたら製鉄」に由来する伝統の製鋼技術で、

原料を厳選し、耐熱材・耐食材といった高機能金属材料を製造し続けています。

金属材料の活用については、用途に合わせた高品質の鋼材をご提案します。

当社の製品に関するご相談やご質問は、お問い合わせフォームよりお気軽にご連絡ください。