高被削性・高靭性新冷間ダイス鋼 SLD®-fの開発

2021年8月19日

日立金属株式会社

日立金属株式会社(以下 日立金属)は、被削性・靭性に優れた冷間ダイス鋼「SLD®-f」を新たに開発し、この8月から本格量産を開始しました。昨今の自動車骨格部品における金型へのニーズが多様化する中で、SLD®-fは、金型の寿命向上や製作リードタイム(LT)の短縮など、金型に関わるトータルコスト低減へのソリューションを提供いたします。

1.背景

日立金属は、冷間ダイス鋼をはじめとするさまざまな用途に応じた金型用工具鋼を製造・販売しており、長年の信頼のもと、多くのお客様に採用いただいております。

自動車骨格部品(プレス部品)においては衝突安全性の向上や軽量化のため、ハイテン化が進んでいます。ハイテン鋼板は、より高強度・高硬度化していることから、加工時に金型へ与えるダメージが深刻な問題となっています。また、サプライチェーン全体のLT短縮が求められる中、開発・生産における準備期間への短縮化のニーズも高まっています。

2.概要

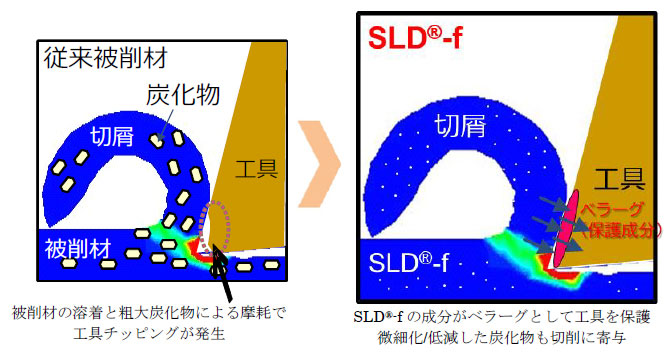

これらニーズの高まりに応じて、日立金属は、新たな冷間ダイス鋼「SLD®-f」を開発しました。SLD®-fは、ベラーグ※1を発生させる成分構成と粗大炭化物の微細化によってSKD11の標準切削条件の約3.5倍の高効率被削性を実現(<補足>(1)参照)しており、これによりお客様での切削加工速度の向上および金型加工時間の短縮に貢献します。また、高い靭性を持ち合わせていることからも、耐久性や、加工の際の耐チッピング性にも優れています。さらに、高温焼き戻しを施す場合でも安定した硬さを得られるため、PVD処理※2時の変寸低減にも有効です。

また、60HRC級に熱処理済みの型彫り可能なプリハードン※3金型材として、併せて「SLD®-f60」もラインアップします。SLD®-f60は、被削性の良好な新冷間ダイス鋼SLD®-fを素材として、日立金属グループ特約店でプリハードンプレートに仕上げた企画商品で、煩雑な熱処理のハンドリングや、ひずみ修正の工程も省けることからも、お客様の加工において、さらなる工数短縮を可能とします。

日立金属は、今後も新材料開発に注力するとともに、お客様の課題を解決するソリューション技術に磨きをかけ、自動車向けをはじめとした金型業界の変革に応じた提案を実践し続けていきます。

3.製造拠点

日立金属 安来工場(島根県安来市)

4.特許

出願済み

以上

【お客様からのお問い合わせ】

日立金属株式会社 金属材料事業本部 担当 扇原 TEL 03-6774-3766

【報道機関からのお問い合わせ】

日立金属株式会社 コミュニケーション部 担当 車谷 TEL 03-6774-3075

<補足>「SLD®-f」の特長

従来被削材(SKD11相当)との切削影響の比較

(1)被削性

SKD11標準切削条件の約3.5倍の効率で切削可能。

[切削条件(代表評価事例 (工具:直径10mm, 刃数4))]

| SKD11 | SLD®-f | ||

|---|---|---|---|

| 切削 条件 |

切削速度(回転数) | 150m/min (4,100/min) | 450m/min (14,330/min) |

| テーブル送り | 1,800mm/min | 6,305mm/min | |

| 切込(ap×ae)* | 15×1.0mm | ||

| 切削油 | ドライ(エアブロー) | ||

| 切屑排出量 | 27cm3/min | 95cm3/min | |

*ap:切込量、ae:切込深さ

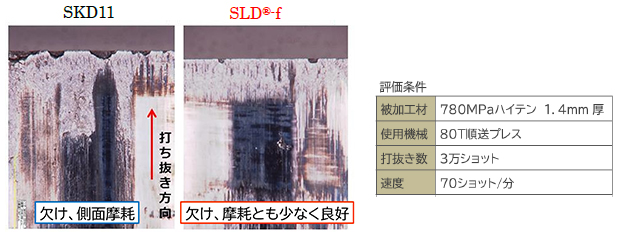

(2)高靭性(耐チッピング性)

SKD11より優れており、耐久面でも欠けや摩耗を抑制。

[刃先外観状態比較]

- ※1ベラーグ:切削中に工具のすくい面に形成される酸化物系溶着物。ベラーグ形成で潤滑効果が得られ、工具の摩耗低減につながる。

- ※2PVD処理:Physical Vapor Deposition(物理的蒸着法)の略。表面改質技術のひとつで金属材料にセラミックスの薄膜を生成させる加工技術。薄膜により材料の耐摩耗性、耐かじり性、滑り性向上、耐溶着性、耐熱性、耐食性など、さまざまな特性が得られる。

- ※3プリハードン:あらかじめ所定の硬度に熱処理をした鋼材。金型製作工程中の焼入れ・焼き戻しなどの熱処理の必要がないため、納期短縮や熱歪みなどの不具合リスク低減も期待できる。