情報処理装置のデータ処理能力を

10倍以上向上するセラミックパッケージ基板を開発

2015年12月11日

日立金属株式会社

株式会社日立製作所(執行役社長兼COO:東原 敏昭/以下、日立)と日立金属株式会社(執行役社長:髙橋 秀明/以下、日立金属)は、配線幅、配線間隔がそれぞれ2μm※1 と微細な配線層を形成した低温同時焼成セラミック(Low Temperature Co-fired Ceramic 以下、LTCC)※2 パッケージ基板を開発しました。本LTCC パッケージ基板上にLSI とメモリを搭載してその間を1,000 本以上の配線で接続することにより、現状のパッケージ基板※3 と比較し、10 倍を超えるデータ処理能力を実現することが可能となります。また、現在開発が進められている有機パッケージ基板上にシリコンインターポーザ※4 を搭載したものと比較し、高信頼かつ低コストなパッケージ基板を実現します。

近年、様々なモノとモノをインターネットに繋ぐIoT が注目されています。IoT が普及することで、ネットワークに接続するセンサーやカメラ、家電や車載装置などの機器から発生する膨大なデータをリアルタイムで処理することが求められています。情報処理装置のデータ処理能力を向上させるためには、データの伝送速度を上げたり、配線の並列数を増やしたりする必要があります。従来、様々な技術によってデータ処理能力の向上が図られてきましたが、そのひとつに、有機パッケージ基板上に、幅数μm の配線を数1,000 本引いたシリコンインターポーザを搭載する方法があります。しかし、シリコンインターポーザの作成にはシリコンに穴を開け、薄く削るというコストのかかる工程が必要であり、かつその薄いシリコンインターポーザを有機パッケージ基板に実装する必要があるなど信頼性やコストに課題があり、普及の妨げになっています。

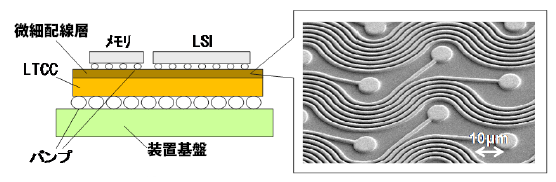

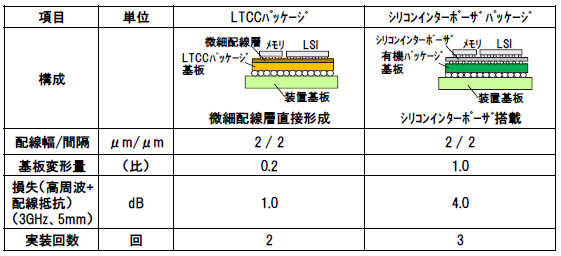

そこで日立および日立金属は、LTCC に着目し、その上に微細配線層を形成する、LTCC パッケージ基板を開発しました(図1)。今回開発したLTCC パッケージ基板は基板上に微細な配線を直接形成するため、シリコンインターポーザが不要となるとともに、実装の工程を1 回減らすことができ、低コストを実現します。またLTCCの熱膨張係数※5は有機基板に比べLSI やメモリに近い値をとるため、はんだ付け工程時に発生する熱膨張による基板の変形が小さく、信頼性を向上することができます。さらにLTCC は材料の性質上シリコンより配線の厚みをもたせることができるため、損失※6 を小さくすることができます(表1)。

開発したLTCC パッケージ基板の特長は以下の通りです。

1.微細な配線の形成を可能とするLTCC 基板

微細な配線を形成する際、マスクと呼ばれる配線パターン型に光を照射するフォトリソグラフィ※7を用います。このため基板に反りや凹凸があると焦点が合わず光がぼやけるため微細な配線の形成ができなくなります。またセラミック材料は焼結時に収縮するという性質があるため、フォトリソグラフィ形成する微細配線層の配線とセラミック上に形成した配線との位置にずれが生じ、配線が微細な場合、配線間の接続が困難になります。そこで日立金属ではLTCC を極めて精密に研磨することで、焼成により発生する反りや凹凸を低減するとともに、LTCC 材料を平面方向に拘束しながら焼結することで平面方向の収縮を抑える技術を開発しました。これにより、LTCC パッケージ基板上に配線幅、配線間隔がそれぞれ2μm の微細な配線を形成することが可能となります。

2.微細な配線を実現する電気特性解析技術、LSI パッケージ応力解析技術

配線幅がμm オーダになり配線の断面積が小さくなると、電流密度が上がり、配線抵抗※8 による損失が大きくなります。このため高周波の損失に加え配線抵抗による損失を解析し、微細な配線を設計する必要があります。日立では配線抵抗損失と高周波損失の両方を高精度に解析できる電気特性解析技術を開発しました。これにより微細配線の構造を最適化することができ、低損失な微細配線の設計が可能となります(図1)。

さらに、LSI とLTCC パッケージ基板上の配線との接続を行うバンプ※9 は配線数を増やすために20μmと微小になります。このような微小バンプにかかる応力の解析を可能とするLSI パッケージ応力解析技術を開発しました。これにより微小バンプの構造を最適化することができLSI やメモリとパッケージ基板との接続の高信頼化が可能となります。

今後は、LTCC パッケージ基板のさらなる低コスト化を推進し、IoT の普及により実現される安全で快適な社会インフラの構築に貢献していきます。

なお本成果は、2015 年12 月14 日に大韓民国・ソウルで開催される「2015 IEEE Electrical Design of Advanced Packaging & Systems (EDAPS) Symposium」にて発表する予定です。

- ※1マイクロメートル:1μm は1000 分の1mm。

- ※2アルミナ(セラミックの一種で酸化アルミニウム。産業分野で広く使われる)にガラス成分を混ぜることで低温での焼結を可能とした基板。低温で焼結できるため特性の良い配線材料(銀や銅)を使うことができ、携帯電話などの部品の基板として使われている。

- ※3LSI とメモリを別々のパッケージ基板に搭載したもの。

- ※4配線のみを形成したシリコンチップ。LSI と有機パッケージの間を中継するとともに、複数搭載したLSI 間の接続を行う。

- ※5温度によって物体の体積が膨張する割合。

- ※6配線抵抗や誘電体の特性により、入力した信号のエネルギーの一部が熱に変換されて少なくなること。

- ※7写真と同様の現像技術を用いた微細パターン作成技術。

- ※8電流の流れにくさ。

- ※9LSI やパッケージ基板の電極部に設けた金属の突起。基板上の配線と接続するために用いる。

以 上

■照会先

株式会社日立製作所 研究開発グループ 情報企画部 [担当:湯本]

〒244-0817 神奈川県横浜市戸塚区吉田町292 番地

電話:050-3135-3409(直通)

日立金属株式会社 磁性材料カンパニー山崎製造部[担当:長友]

〒618-0013 大阪府三島郡島本町江川2-15-17

電話:075-961-3171(直通)