モーターコア用アモルファス合金積層接着リボンを開発

2024年2月13日

株式会社プロテリアル

株式会社プロテリアル(以下、プロテリアル)は、モーターコア用アモルファス合金※1積層接着リボンを開発しました。アモルファス合金は低損失で高効率モーターに適した材料とされていますが、電磁鋼板※2に比べて硬度が高く、素材が薄いためモーターコアへの量産適用はアキシャルギャップ型※3に限られていました。今回開発したアモルファス合金積層接着リボンは電磁鋼板に近い厚さを実現したことで、xEV※4駆動用モーターとしても一般的なラジアルギャップ型※5モーターへの適用を可能にするものです。

今後とも当社では、積層化により薄さの問題を解決すると同時に、金型素材の最適化により打抜き加工※6の課題解決に取り組み、アモルファス合金を使用したモーターの普及に貢献してまいります。

1.背景

xEV駆動モーターをはじめ産業機械、家電などに使われるモーターは、日本の電力消費の約6割を占め、高効率化が求められています。モーターの高効率化にはコア(鉄心)の鉄損※7低減が必須となるため、材料である無方向性電磁鋼板※8の改良が進められてきましたが、限界に近づいているとされています。

近年、電磁鋼板の限界を超える低鉄損材料として注目を集めているのがアモルファス合金です。アモルファス合金をモーターコアとして使用することで、一般的な電磁鋼板を使用したモーターコアと比較して鉄損を大幅に低減できることは知られていました。しかし、アモルファス合金は電磁鋼板に比べ硬度が5倍程度高いため打抜き金型の寿命が短いこと、および素材厚さが1/10程度と薄いため打抜き加工時の生産性が低いことが課題で、量産モーターへの適用は打抜き加工を回避したアキシャルギャップ型に限られていました。

変圧器コア用アモルファス合金のトップメーカーであるプロテリアルは、これまで蓄積したアモルファス合金に関する知見を生かし、アモルファス合金のラジアルギャップ型モーターコアへの適用をめざし研究開発を続けてきました。

2.概要

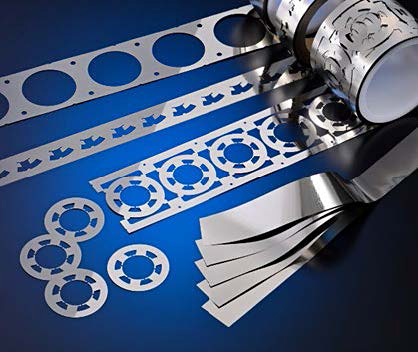

プロテリアルは、ラジアルギャップ型モーターコア用に、複数枚のアモルファス合金リボンを連続的に積層接着する技術を開発しました。本技術では接着剤の選定と接着層厚の制御がポイントとなりますが、接着剤を薄く均一に形成する独自の技術を開発することで90%以上の高い占積率を実現しており、アモルファス合金の優れた磁気特性を損なうことなく積層しています。積層接着した素材は電磁鋼板に近い厚さになるので素材のハンドリング性が向上し、必要な加工工数を大幅に低減出来ます。また、厚さの増大により打抜き金型の加工精度を緩和できることも特徴です。

打抜き金型の寿命の問題に関してもアモルファス合金に適した金型素材とコーティングの選定により、改善できるめどが得られました。

プロテリアルは、モーターメーカーおよびコア加工メーカーにアモルファス合金接着リボンのサンプル提供を開始しております。金型に関しても当社の知見を生かしお客様と共に改善を進めることでアモルファス合金を用いたラジアルギャップ型モーターの量産実現に注力してまいります。

以上

【報道機関からのお問い合わせ】

コミュニケーション部 担当 工藤 TEL 080-5971-1116

- ※1アモルファス合金:溶融した合金を急冷してできる、結晶構造を持たない金属。

- ※2電磁鋼板:鉄とケイ素からなる磁性材料

- ※3アキシャルギャップ型:2枚の円盤形をした回転子(ローター)の間に固定子(ステーター)が挟まった形状のモーター

- ※4xEV:電気自動車(EV)、ハイブリッド電気自動車(HEV)、プラグインハイブリッド電気自動車(PHEV)の総称

- ※5ラジアルギャップ型:一般的なモーターの1種で、円筒形の回転子の周りを固定子が取り囲む形状のもの

- ※6打抜き加工:型と板の間に挟んだ材料に型を押し当てて任意の形状を抜き取る加工方法

- ※7鉄損:鉄心に交流磁界を印加した時に生じるエネルギーの損失

- ※8無方向性電磁鋼板:モーター用コアとして一般的に使われる、すべての方向にほぼ均一な磁気特性を持つ電磁鋼板